304不锈钢双极板表面TiN涂层的腐蚀和导电行为研究

无锡不锈钢板厂家无锡汉能不锈钢2019年11月26日讯 质子交换膜燃料电池 (PEMFC) 由于其具有高效、安全、环保等优点而备受各国政府和研究机构的重视。作为PEMFC关键部件的双极板单元,其质量以及生产成本在PEMFC中占据很大比例,因而双极板制造成本直接影响了PEMFC的商业化进程。

石墨双极板由于机械强度差、加工成本高等劣势使其在大规模批量生产中缺乏足够的商业竞争力。与石墨相比,不锈钢成本相对低廉、气密性好且其本身化学稳定性较高,因而国内外诸多研究机构已将其作为制作双极板的首选材料。然而在电池工作环境中,不锈钢在阳极侧易发生腐蚀溶解、产生的金属离子污染膜电极;在阴极富氧的环境中,不锈钢易钝化,形成的钝化膜增加界面电阻从而降低电池输出功率。

在不锈钢双极板表面施加耐蚀、导电涂层是目前行之有效的解决方法。目前,诸多研究人员已将导电率优良、化学稳定性高的金属碳/氮化物应用于金属双极板表面的防护。Ren等通过微弧合金化技术在304不锈钢表面制备了TiC涂层,发现TiC涂层具有优异的耐蚀性和较低的接触电阻,在浸泡30 d中未出现退化现象。然而由于陶瓷涂层本身脆性较大,采用高能微弧合金化技术制备的涂层往往会出现裂纹等缺陷现象。Wang等采用物理气相方法在316L不锈钢表面沉积TiN涂层,在模拟PEMFC环境中TiN涂层具有优异的耐蚀性,但是由于涂层本身存在的微观缺陷,TiN涂层比基体金属更易发生点蚀。

比较而言,等离子喷涂技术在批量生产方面更具优势,且容易获得均匀、相对致密的防护涂层。目前,国内外关于此类技术应用于不锈钢双极板防护领域的研究较少。鉴于此,本研究尝试采用等离子喷涂技术在不锈钢双极板表面制备TiN涂层,研究比较涂层与不锈钢基体在模拟PEMFC环境中的腐蚀行为和接触电阻,为该技术在燃料电池环境中的应用提供理论和技术支撑。

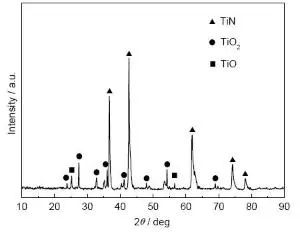

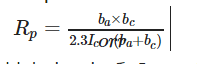

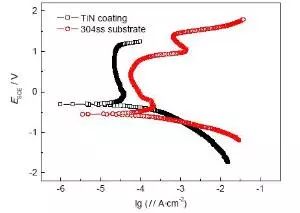

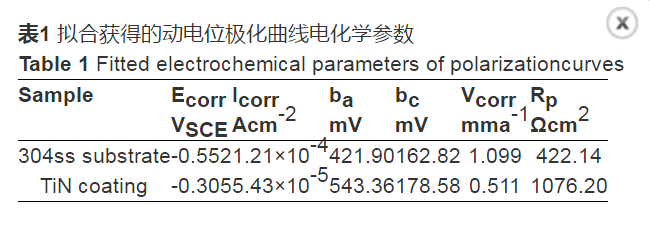

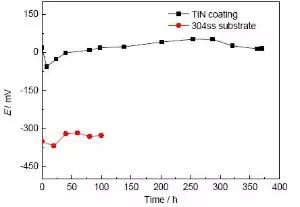

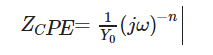

1 实验方法 实验选择304不锈钢作为基体材料,线切割成10 mm×10 mm×3 mm的片状试样,经砂纸打磨后用去离子水、丙酮分别超声清洗10 min,在喷涂前进行喷砂 (棕刚玉) 处理5 min。 选择粒径为80~150 μm的TiN粉末作为涂层材料,采用Sulzer Metco-2000等离子喷涂系统进行涂层制备。喷涂过程具体工艺参数设置如下:喷涂距离为100 mm,功率为75 kW,氩气流速为40 L/min,氢气流速为15 L/min,送粉速率为30 g/min。 在喷涂完毕后的样品非涂层面焊上铜导线,并用环氧树脂封装试样制作成电极,在模拟PEMFC工作环境 (0.3 mol/L H2SO4+2 mg/L HF) 中采用CS350电化学工作站评估涂层的电化学性能。其中电化学测试包括:动电位极化扫描、开路电位-时间曲线以及不同浸泡时间段的电化学阻抗谱 (EIS),其中动电位极化扫描速率为10 mV/s,采用CView软件进行极化曲线解析,阻抗谱测试选用10 mV交流激励信号并采用ZSimpWin软件进行分析拟合。采用D/max 2500 PC型X射线衍射仪 (XRD) 分析涂层的物相组成,通过SUPRA55型场发射扫描电子显微镜 (SEM) 观察涂层浸泡前后的微观结构。接触电阻测试采用类似Wang等设计的接触电阻测试方法进行检测以评价其导电性能。 2 结果与讨论 2.1 涂层成份与结构特征 图1为在304不锈钢表面等离子喷涂TiN涂层后的XRD谱。可以看出,2θ中心位置在36.67°,42.59°,61.82°,74.10°和77.97°附近的峰分别对应TiN相中 (111),(200),(220),(311) 和 (222) 晶面的特征衍射峰,这与其标准卡片完全吻合。此外,XRD谱中还出现TiO和TiO2氧化物特征峰,这是由于在等离子喷涂过程中使用的TiN粉末存在微量Ti的氧化物,以及喷涂中TiN在高温下发生了小部分氧化生成了TiO2,氧化不充分的TiN形成TiO亚稳态相。但TiN所对应的特征衍射峰强度远大于氧化物相的,说明涂层以TiN相为主。 图1 等离子喷涂TiN涂层的XRD谱 图2给出了在304不锈钢表面等离子喷涂TiN涂层后的截面形貌。可见,制备的TiN涂层约20 μm厚,呈现典型的等离子喷涂形貌特征,涂层为层片状结构,这与等离子喷涂工艺过程中涂层形成机制过程密切相关,在喷涂中熔融TiN粒子经过碰撞、变形、冷凝、收缩,在基体表面堆叠,从而形成层片状涂层结构。虽然喷涂过程中由于TiN粒子融化与收缩不完全同步,导致不可避免地存在一些孔隙,但是在喷涂中有效控制工艺过程,使得获得的涂层整体相对均匀致密、与基体间有较强的结合力,从而能够有效为基体提供保护。 图2 等离子喷涂TiN涂层的截面微观形貌 2.2 动电位极化曲线 图3为304不锈钢与TiN涂层在0.3 mol/L H2SO4+2 mg/L HF腐蚀介质中的动电位极化曲线。表1是通过Tafel外推法拟合所获得的腐蚀电位、腐蚀电流、腐蚀速率和极化电阻等电化学参数。从图3与表1拟合结果可见,相较于基体而言,施加TiN涂层后不锈钢的自腐蚀电位正移了247 mVSCE,达到了-305 mVSCE,同时与TiN涂层对应的腐蚀电流密度相对于基体降低了一个数量级,其对应的腐蚀速率从1.009 mm/a降低至0.511 mm/a。另外根据极化电阻公式可得到极化电阻Rp: 其中,ba,bc和Icorr分别对应阳极极化斜率、阴极极化斜率和腐蚀电流密度,计算所得Rp值列于表1中。对比可见TiN涂层的极化电阻为基体的2倍多,进一步说明施加TiN涂层有效提高了304不锈钢基体的耐蚀性。 图3 TiN涂层与304不锈钢基体在模拟PEMFC环境中的极化曲线 表1 拟合获得的动电位极化曲线电化学参数 2.3 开路电位-时间曲线 图4为304不锈钢基体、TiN涂层在0.3 mol/L H2SO4+2 mg/L HF腐蚀介质中浸泡过程的开路电位-时间曲线。如图所示,304不锈钢基体在浸泡初期,由于体系的不稳定性,开路电位由-351 mVSCE缓慢下降至-369 mVSCE,随后逐渐上升到-318 mVSCE,这与不锈钢基体表面形成的腐蚀产物膜有关,随着浸泡时间进一步延长,腐蚀产物膜处在一种溶解与生成的稳定腐蚀状态,此时的开路电位趋于稳定状态,并保持在约-300 mVSCE。 图4 TiN涂层与304不锈钢基体在模拟PEMFC环境中的开路电位-时间曲线 相较于304不锈钢基体而言,TiN涂层的开路电位在整个浸泡过程中明显高于基体,并处于一个比较稳定的状态,表明施加TiN涂层能够有效提高304不锈钢基体的耐蚀性,这与动电位极化测试结果相吻合。进一步观察可见,在浸泡最初阶段,TiN涂层的开路电位在较短时间内出现了波动,但随后趋于稳定。随着浸泡时间延长至280 h,开路电位由-57 mVSCE缓慢上升至约50 mVSCE,这是由于在长期浸泡过程中,腐蚀介质沿着涂层微观缺陷到达基体表面形成了钝化膜,但由于腐蚀产物能够填补这些微小缺陷,阻止腐蚀介质的进一步渗透,所以在较长时间内,TiN涂层的开路电位处于稳定缓慢上升状态。在浸泡后期,TiN涂层的开路电位趋于稳定状态,并保持在约15 mVSCE,表明在长期浸泡过程中TiN涂层能够有效地抑制腐蚀介质的渗透,从而对不锈钢基体提供保护。 2.4 电化学阻抗谱 图5为不锈钢基体在0.3 mol/L H2SO4+2 mg/L HF腐蚀介质中的EIS。由图可知,EIS由两个不易区分的容抗弧组成,在Bode图中具有两个明显的时间常数,第一个时间常数反映的是基体表面腐蚀产物膜的信息,第二个时间常数反映的是基体金属/溶液界面电化学反应的信息。在浸泡过程中,EIS一直表现为两个时间常数,说明表面腐蚀产物膜为微观多孔膜,电荷转移过程是腐蚀反应的控制步骤。采用图6a所示的等效电路进行拟合,其中Rs为溶液电阻,Rf和Cf代表腐蚀产物层的电阻和电容,Rt和Cdl是氧化膜/金属界面电荷转移电阻和双电层电容。考虑到弥散效应,拟合时用常相位角元件 (CPE) 代替纯电容: 其中,Y0和n为表征CPE的常数,ω为频率,n为弥散系数,n值越小所对应的反映界面的不均匀性越高,实际过程中n通常处于0~1,当n=1时,CPE代表纯电容,n=0.5时,CPE代表Warburg阻抗,当n=0时,CPE等效于纯电阻。