不锈钢表面处理的酸洗和钝化

不锈钢表面处理通用信息:

铬、镍和钼含量较高的不锈钢通常表现出更好的耐腐蚀性,尽管这些级别的不锈钢可能更贵。

某些食品(如含盐或酸性食品)和一些清洁程序甚至可能损坏钝化表面。因此,设计的先决条件是仔细考虑预期的使用条件,并选择具有足够固有耐腐蚀性的适当等级的不锈钢。例如,在含盐环境中,含钼量约为2.25%的材料EN 1.4401(AISI316)比EN 1.4301(AISI 304)具有更强的抗点蚀能力。

在任何不锈钢上形成有效的钝化层取决于表面没有物理和化学污染物。必须清除轧屑(一种厚而可见的氧化皮)――必须在材料交付给设备制造商之前,这通常在信誉良好的钢厂进行。

油脂、油、粘合剂、脚印、指纹和油漆等土壤必须用适当的无氯脱脂剂或溶剂清洗掉。使用液体和蒸汽脱脂剂。液体清洗通常由苛性洗涤剂(例如非磷酸盐洗涤剂、缓冲剂和表面活性剂的混合物)或热碱性溶液(也包括各种添加剂(例如氢氧化钠、氢氧化钾和表面活性剂的混合物)完成。有机溶剂(如异丙醇)可通过喷洒或擦洗的方式使用。

必须通过酸处理(如柠檬酸或硝酸)去除与污染程度相适应的嵌入铁颗粒(因车间操作不当而产生的常见污染物,其中碳钢已加工过,例如:机加工、研磨、钢丝刷、喷砂或焊接,靠近不锈钢料)。每次处理后,必须彻底清洗表面。

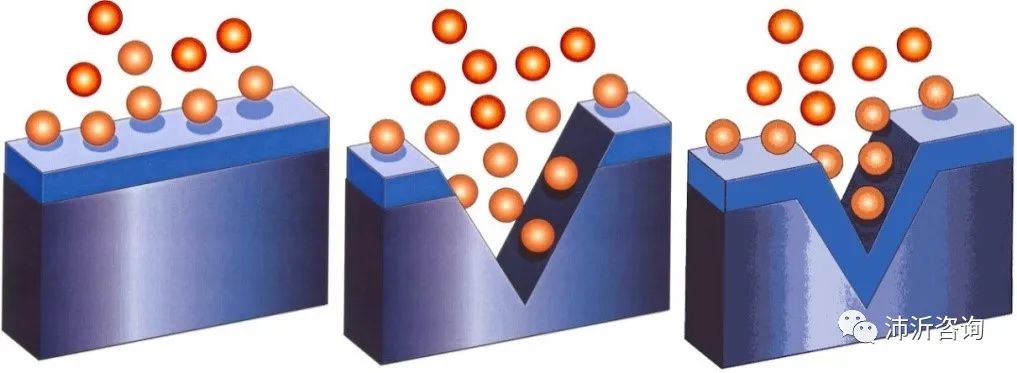

如果有一个干净的表面和充足的氧气(来自空气或含氧水),不锈钢将自然地和自发地在所有暴露的表面上形成一个坚韧的钝化层。

如果被动层在设备制造期间或之后受到物理损坏,则必须为其提供自我修复的机会,一旦表面清洁并再次暴露于氧气中,被动层将自动修复。焊接也会损坏钝化层,因此可能需要焊后酸洗。

如果特殊应用需要,钝化层的强度和耐腐蚀性可以通过化学钝化处理和/或电解抛光来提高。

酸洗、化学钝化和电解抛光应视为单独的处理,而不是替代。每项工作只能由合格的承包商小心进行。必须记住,集成系统的化学表面处理可能会对弹性体、塑料和玻璃材料产生不利影响。因此,重要的是仅适用于组装设备表面处理,这些表面处理适用于它们可能接触的所有材料。

酸 洗

酸洗是一种酸处理,旨在去除一层薄的(通常为1至3μm)易腐蚀材料,这是由于不锈钢表面在氧气存在下暴露在高温下(例如,使用含有40 ppm以上氧气的保护气体焊接)。适度使用时,酸洗不会对表面形貌和清洁性产生不利影响。

如果使用更积极和严格的控制,酸洗可以影响多达8微米的表面去除。但是,过度的酸洗会损坏表面并降低其耐腐蚀性。

酸洗原则

在对焊接区域进行酸洗之前,应进行去除氧化产物所必需的任何机械处理,如研磨或研磨,并且在进行此类处理之后,应对受影响区域进行脱脂。但是,在进行任何化学钝化处理之前,应进行酸洗。

酸洗不应与除垢混淆,除垢是从表面去除厚的片状氧化皮。这种氧化物通常是深灰色的,通常在钢材交付前在制造钢厂清除。

酸洗不适合去除游离铁颗粒。如果车间操作不当导致游离铁颗粒嵌入太深,无法通过酸洗去除,则可以使用更具侵蚀性的化学品,从而能够完全去除嵌入的铁。但重要的是,所有的游离铁都要去除,而不是扩散到不锈钢制造表面的其他区域。

酸洗不应与化学钝化(见第6节)混淆,化学钝化是一种有助于增稠的工艺,因此可以加强保护性钝化层,这是不锈钢耐腐蚀性的来源。

酸洗不是为了光滑不锈钢表面或粗糙的焊缝。也不打算纠正表面变化,如晶粒变形或由不锈钢部件冷成形引起的修改;对于这些,表面磨削可能更合适。

为什么需要酸洗?

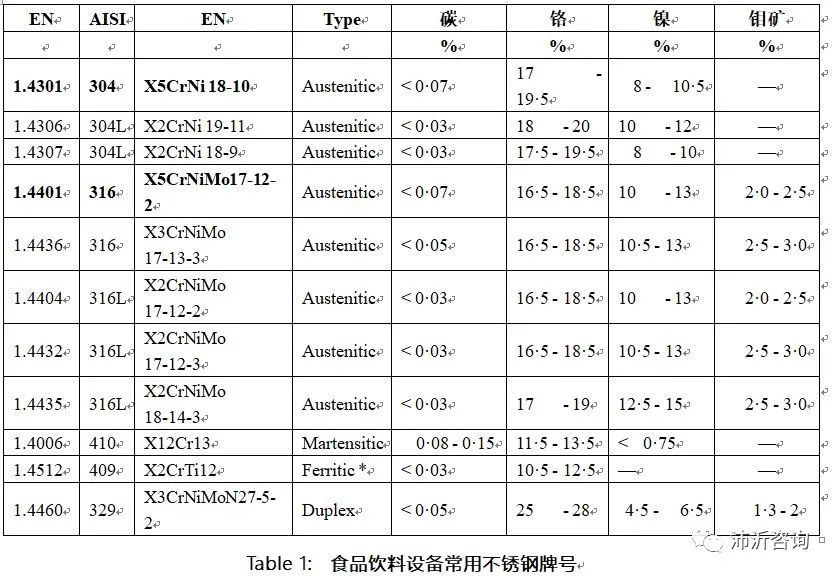

在焊接过程中,不锈钢的局部加热导致原本透明的钝化层厚度增加。焊接后,其影响将清晰可见,在焊缝上和焊缝两侧的“热影响区”(HAZ)中形成色带,称为“热色调”(见图1)。热也会导致铬被拉到表面,因为铬比钢中的铁更容易与大气中的氧结合。这种向外扩散的铬在热着色表面及其下方留下一层铬含量低于大块钢的铬含量。这将表现出对缝隙或点蚀的抵抗力降低。因此,去除所有可见的热色调是良好的车间做法。

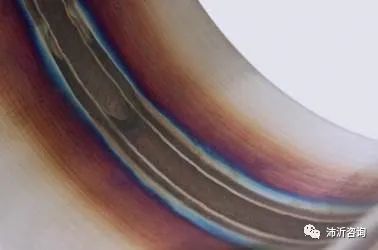

酸洗不仅在焊接后使用。它还可用于清洁表面,以清除制造残留物,如氧化铁。需要酸洗时, 显示热色调超过EHEDG Doc中所述“稻草黄色”限制的所有表面, 必须酸洗。即使是那些不易看到的焊缝(如管道内部),也应在使用前进行酸洗和化学钝化(如有必要)。理想情况下,设备的设计应确保单个部件(例如:管道长度)在组装前可以单独酸洗。如果热色调的颜色比稻草黄色浅(见图2),则认为不需要酸洗,特别是如果焊缝位于难以处理的区域(如管道内部)。

Fig. 1:Heat tint inside a tube at the location of the weld

Fig. 2: Only minimal heat-tint inside the tube at thelocation of the weld (Pickling notessential)

(Source:HENKEL)

酸洗程序

硝酸和氢氟酸(HNO3和HF)的混合物通常用于不锈钢酸洗(见表2)。酸洗酸可以通过浸泡槽、在管道中循环或喷雾的方式使用,也可以作为刷涂糊料或凝胶的方式使用,用于对无法浸泡的过大部件进行局部处理。

Grade of stainless steel | HNO3 * | + | HF * | Temp | Time | ||

Volume % | Volume % | °C | minutes | ||||

300 series with > 16% Cr | 15 - 25 | + | 1.0 – 8.0 | at | 21 - 60 | for | 5 - 30 |

400 series with < 16% Cr | 10 - 15 | + | 0.5 – 1.5 | at | 21 - 60 | for | 5 - 30 |

*Solutions prepared fromreagents of the following weight %: HNO367; HF 70.

Table 2: Typical compositions of pickling solutions (Source: [3] Table A1.1)

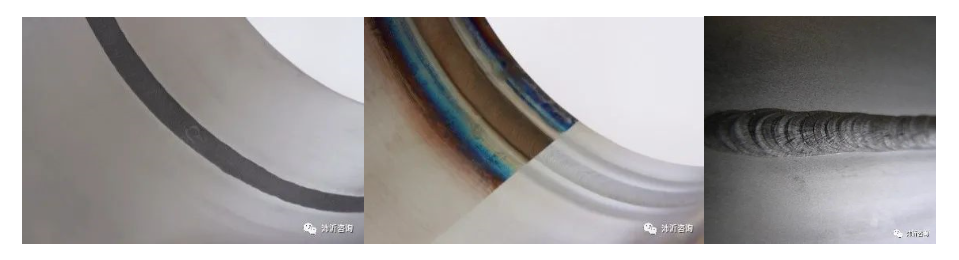

Fig. 3: Weld showing heat tint a) without anypickling treatment (left) and correctly pickled

(right), b) and c) excessively pickledweld (Source: HENKEL)

有些酸洗程序会导致光亮表面不可接受的劣化,因此,在适当的情况下,应商定并规定酸洗后的最终表面光洁度。通过测量反射率和光泽度参数,可以量化酸洗过程的影响。

硝酸/氢氟酸也会损坏弹性体和塑料部件的表面(见正文第8章)。

钝 化

良好的钝化层 被损坏的钝化层 自动修复的钝化层

Fig. 4: Stainless steel builds up on itssurface an invisible, protective,

self-repairing oxide film, known as 'the passive layer' (Source:Euro Inox).

在制造半成品或组装/制造设备(例如:轧制、铣削、研磨、机械损伤、焊接和焊接修复)过程中,由于化学和环境条件(例如:食品成分、使用研磨剂或含氯清洁物质或氧气供应不足,无法修复损坏)或在储存期间受到污染(例如:接触生锈的碳钢)。

为什么需要化学钝化

如果自然钝化明显不足,则必须进行化学钝化。它根据层的组成和厚度优化层。需要化学钝化时,如果对建筑材料、食品、清洁制度或环境条件的危害分析表明,对钝化层的信心不足,则应考虑化学钝化。

化学钝化或再钝化程序的最终选择取决于材料规范(不锈钢的类型/等级)、制造规范(例如:焊接和安装,以及调试后的规定程序),最终用户的操作程序(例如:产品和清洁化学品的浓度和温度)、工作安全和环境安全管理条例,可使用适当的试验([3]第7.2节)提供无铁素体污染和有效钝化的证据。

化学钝化程序

制造商设备化学钝化的典型程序包括以下步骤:

1.用饮用水清洗,

2.用碱性和/或酸性无氯清洁剂清洁/脱脂(见正文第4节)

3.用饮用水冲洗(如果可能,使用高压)

4.表面清洁(如无氯化学酸洗、电抛光)

5.用饮用水冲洗(如有可能,使用高压)

6.化学钝化;钝化层的优化(溶液示例表3)

7.用饮用水冲洗(如有可能,使用高压)

8.光学特性试验、pH值测量、游离铁试验(如需要)(第7.2.5节[3])

9.用饮用水或(如果需要)纯化水进行最终冲洗。

如果表面被打磨或喷砂是令人满意的,步骤1-3实现自然钝化的要求,可以省略第4和第5步。

在组装和初始操作之前的清洁和化学钝化检查程序将在第6和第7步中完成。

在操作过程中,被动层可能会被挤压(.E.g.:沉积、生物膜)或被硬操作条件(.E.g.:高温度与聚集化学物相结合).硬操作条件的原因需要分析,并在可能的情况下予以消除。表面功能的恢复和/或再钝化是必要的。在确定何种化学钝化程序需要用于恢复被动层的质量,以适合于应用(“假定自然被动是指不适当的”)的情况分析。

Grade of stainless steel | Nitric acid | Citric acid | Temp | Time | ||

Volume % | Weight % | °C | minutes | |||

300 series | 20 - 45 | at | 21 - 32 | for | > 30 | |

or | 4 - 10 | at | 21 - 49 | for | > 20 | |

400 series | 45 - 55 | at | 49 - 54 | for | > 30 | |

or | 4 - 10 | at | 21 - 49 | for | > 20 |

Table 3: Typical compositions and application parameters of chemical

solutions (Source: [2] par.6.1.1 and 7.1.1)

以硝酸(HNO3)作为氧化介质的经典钝化处理(示例见表3)导致氧化铬的形成。用硝酸对高碳不锈钢和一些可硬化不锈钢进行化学钝化是不可取的。A2.2和A2.4)。柠檬酸成分(示例见表3)用作螯合物。这些化学物质与某些金属离子形成可溶的复杂分子,使离子失活,使它们不能与其他元素或离子正常反应而产生沉淀或结垢。6.2.7条)。铁离子被柠檬酸结合,形成铁络合物,扩散到金属表面。氧(从成分中)与游离铬反应生成氧化铬。因此,可以改进被动层[7]。柠檬酸作为一种非氧化性酸本身不会形成氧化铬。与硝酸相比,柠檬酸是一种低危害的废物。