电炉和精炼炉VOD双联法冶炼不锈钢工艺

无锡不锈钢板厂家无锡汉能不锈钢2020年3月13日讯 以前冶炼超低碳不锈钢通常采用两种工艺方法:一种是电炉提供粗炼钢水,电炉调整镍钼成分,在精炼炉调整铬、锰、硅,然后倒入另一个精炼包进行VOD操作;另一种是在电炉冶炼粗炼钢水时除调整镍钼外,部分调整铬、锰、硅合金,在精炼炉继续调整铬成分,最后倒入另一个精炼包进行VOD操作。以上两种方法存在工艺烦琐,冶炼时间长等缺点。在冶炼Z3CN20-09M钢上我们进行了一次重大工艺改进,即两台电炉分别熔炼低磷钢水及合金,合兑后简单微调成分即进行VOD操作。

我公司新改造的VOD设备,是在原130 t VD钢包精炼炉的基础上自行设计改造的。原VD炉的真空盖上配置有拉瓦尔管式水冷氧枪、炉气温度显示仪及微氧含量分析仪,为VOD终点碳控制提供保证。真空盖上还装有电子视频监视系统,实时观察炉内反应进行状况及喷溅情况。有两个500 kg真空加料仓,可在VOD结束后加造渣材料及脱氧合金。真空抽气设备为500 kg蒸汽喷射泵,分为四级,真空度可达到133 Pa以下。

提供粗炼钢水的电弧炉是40 t的EBT和30 t的EAF电弧炉。

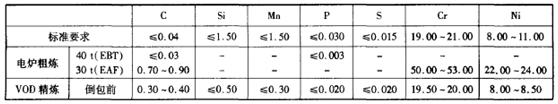

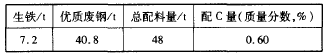

试验钢种Z3CN20-09 M,钢水冶炼量70 t。成品成分及粗炼钢水要求见表1所示。

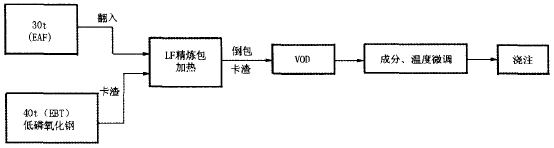

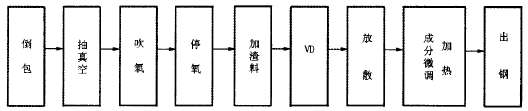

2. 1工艺流程

用40 t的偏心炉底电炉为VOD精炼炉提供不调整任何合金元素的纯低磷氧化钢水,同时用30 t电炉专门熔化合金。工艺流程如图1所示。

表1 Z3CN20-09M钢的主要化学成分(质量分数,%)

图1 Z3CN20-09M钢试验工艺流程图

为了尽量回收渣中的铬,30 t电炉的合金直接带渣翻入LF精炼钢包。为尽量减少精炼期的回P,40 t电炉冶炼的低磷氧化钢水采用卡渣法兑入精炼包,并严格控制进渣量。进行成分微调后将钢水倒入另一个精炼包卡渣,然后进行VOD操作,VOD之后进行成分微调和温度控制,最后进行浇注。

2. 2 30 t EAF电炉冶炼工艺要点

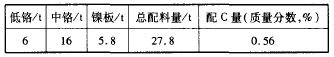

(1)配料

30 t电炉的任务是熔化所需合金。由于在合金熔化过程中碳不能氧化,所以必须使用中碳及低碳铬合金。配料结构见表2。

表2 30 t电炉的配料结构

(2)操作要点

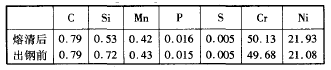

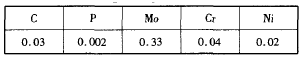

在熔化合金过程中,Cr,Ni都按成品规格调整。整个冶炼过程中由于没有标钢只能分析钢中的碳含量。造渣量5%,石灰和萤石比例为4: l。熔化中要避免增碳,可适当吹氧。熔清后分批少量加入FeSi粉还原渣中铬。熔清后和出钢前的化学成分见表3。

表3 30 t电炉熔清后和出钢前化学成分(质量分数,%)

2. 3 40 t EBT电炉冶炼工艺要点

(1)配料

其配料结构见表4。

(2)操作要点

40 t EBT电炉为von精炼提供低磷粗炼钢水,关键在于造好氧化渣。保证炉渣的碱度和钢液的温度,达到快速去磷的目的。要求碳、磷尽可能低,并要保证一定的脱碳量。

当钢液中P≤0. 003%、C≤0. 03%,钢液温度≥1660℃时,可以出钢。出钢过程中利用包车电子秤及所需钢水量严格卡渣,兑钢时也要卡渣。出钢前成分见表5。

表4 40 t电炉的配料结构

表5 40 t电炉出钢前化学成分(质量分数,%)

2. 4精炼炉冶炼工艺要点

(1)倒包前操作

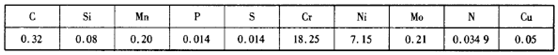

在精炼炉工位,要准备两个精炼包。其中一个是用镁碳砖砌筑的,用于LF操作,另一个是用镁铬砖砌筑的,用于VOD操作。精炼包烘烤温度要求大于800℃。将30 t粗炼炉的合金翻入,再卡渣兑入40 t粗炼炉粗炼钢水,然后造还原渣给电升温。取样微调成分达到表1要求,将温度升至1 680℃以上,进行倒包,倒包时严格卡渣。倒包后进入VOD工位进行VOD吹炼。合兑后成分见表6。

(2) VOD操作

VOD吹炼工艺流程见图2。

从图2可以看出,在VOD吹氧后可以在真空下进行炉渣调整,然后将真空度升到133 Pa以内,保持15-20 min进行VD操作。出真空后再微调合金,温度合适即可出钢。

表6 合兑后化学成分(质量分数,%)

图2 VOD吹炼工艺流程图

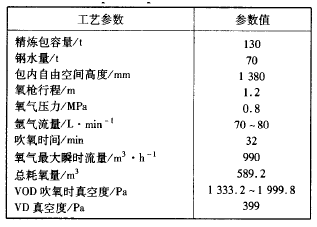

VOD过程的主要工艺参数见表7。

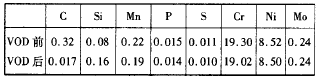

VOD操作前后的化学成分见表8。

表7 VOD过程工艺参数

表8 VOD操作前后化学成分(质量分数,%)

用双联法成功试炼Z3CN20-09M钢,为我公司在冶炼不锈钢的工艺方面开拓了新思路。与传统的VOD不锈钢冶炼工艺相比,双联法+VOD法具有以下特点:

(1)缩短了冶炼时间

总结几年来的VOD生产,电炉冶炼周期相对偏长。由于传统工艺中粗炼钢水需将铬预调一部分,并要在电炉内进行脱磷及还原,这样使得电炉冶炼的过程相对延长,一般要4h-5h个小时冶炼一炉。精炼炉合金加入量大,冶炼时间也大大延长。

而在新的工艺中,电炉分工合作。化合金的电炉按计算数量装好合金,不需要分析化学成分和脱磷,当温度合适时即可出钢。一般冶炼时间在2h-2. 5h。40t EBT电炉负责提供氧化钢水,不需要调合金,只要C、P温度达到工艺要求即可。它的冶炼时间一般在2.5h-3h。粗炼钢水和兑后,主要成分和温度基本达到工艺要求,合金加入量很少,这样使冶炼时间大大缩短,一般3h-4h。传统工艺冶炼时间则在5h-7h。

(2)提高了铬的回收率

传统工艺中由于部分铬在电炉粗炼钢水时加入,回收率偏低,一般在90%左右。采用新工艺后,由于熔化合金的电炉钢水是全包带渣翻入精炼包中,这样渣中的铬可以做到尽可能地被还原回收,回收率一般在97%-99% 。

(3)还能进一步改进工艺

在制定试验方案时,为稳妥起见我们采用了倒包。其实粗炼钢水合兑后,成分和温度就已经符合了VOD操作条件,