无锡不锈钢板厂家无锡汉能不锈钢2020年6月7日讯 不锈钢制件具有良好的抗高温氧化性、抗腐蚀性,在五金、餐饮、医疗及航空航天等领域应用广泛,需求也不断增加,对该类制件的表面质量要求越来越高。相比于其他钢材,不锈钢具有屈服强度高、屈强比小、均匀延伸率大、硬化指数高的特点,正是由于这些特点,不锈钢板料拉深成形性能良好,但是容易出现制件起皱、开裂和模具零件粘结瘤等缺陷。通过调整模具结构和成形工艺参数,制件起皱与开裂能有效避免,但模具零件粘结瘤的形成机理比较复杂,目前没有较好的解决方案,这是不锈钢制件在拉深成形过程中的难题。从宏观角度观察,板料表面与模具零件表面无缝贴合,载荷作用于接触面上。从微观角度观察,板料表面与模具零件表面均凹凸不平,二者实际工作状态为非连续接触,载荷实际作用于局部凸起部位,如图1所示。

图1 板料与模具零件接触面微观状态

(b)制件表面划伤

图2 模具零件的粘结瘤与制件表面划伤

由于不锈钢材料的特性,成形时需要较大的压边力,实际工作状态下,润滑油承受高温、高压及运动剪切力,局部润滑油膜易变薄、破裂,出现干摩擦区域,摩擦力瞬间增大。板料表面局部凸起与模具零件表面凸起均受到与运动方向相反的剪切力,最终板料凸起部位被刮掉。在高温、高压的环境下,板料材质与模具零件材料亲和力较好,碎片将软化、熔化、枯焊在模具零件表面上,碎片随拉深的进行不断粘附在模具零件表面上,最终形成粘结瘤,成形的制件表面被划伤,如图2所示。由粘结瘤的形成过程可知,其产生与高温、高压、摩擦、材料亲和力有较大的关系。由于高压与制件材料性质有关,不可更改,防粘结瘤方案的选择只能从高温、摩擦、材料亲和力3个方面考虑。

图3 不锈钢制件

图4 制件1拉深工序

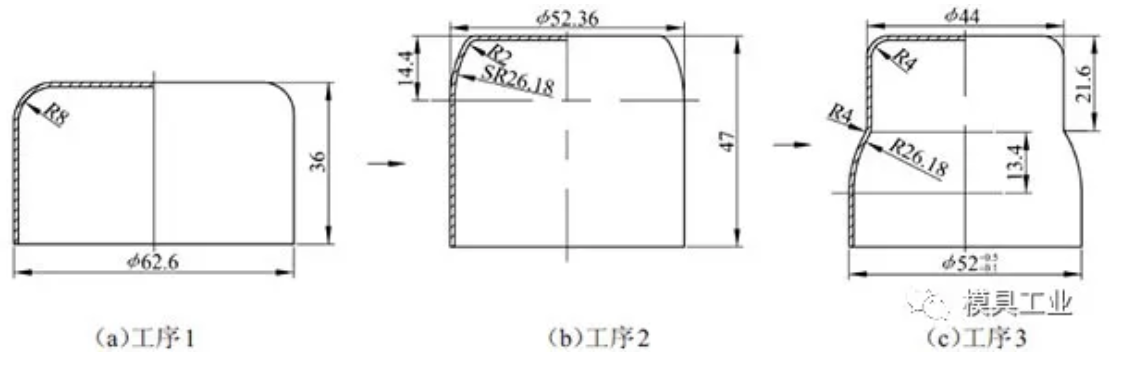

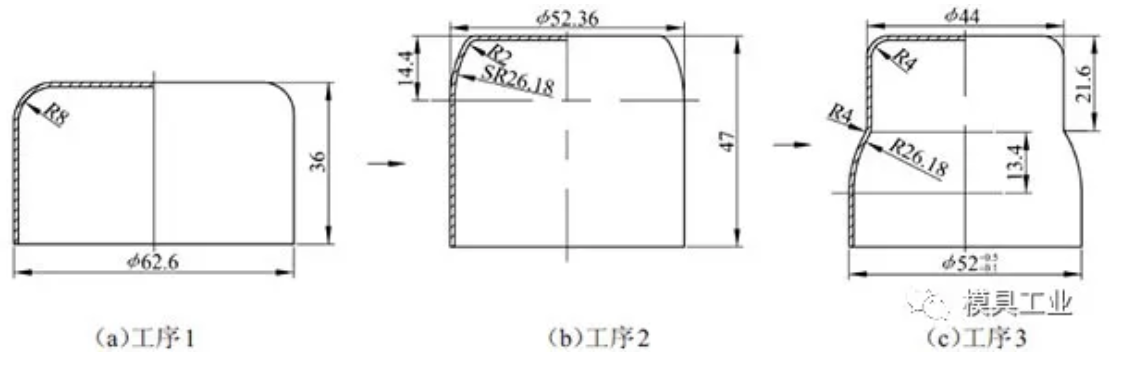

试验所成形的不锈钢制件如图3所示,均由圆筒形、球形组成的复合形式阶梯型制件,材料均为1Cr18Ni9Ti,料厚均为1mm,其中,制件1的坯料直径为ϕ107mm,3次拉深成形工序件的尺寸,如图4所示。拉深模工作部分零件材料选择T8A或Cr12MoV等,粘结瘤问题较严重。模具零件表面与成形制件表面均出现严重划伤,模具返修率较高。针对粘结瘤形成机理,不锈钢拉深模防粘结瘤方案拟采用以下2种方式。

研究发现,铜合金作为模具零件材料具有导热性能好、耐磨性好、无需表面处理、与不锈钢亲和力较弱等优点。铝青铜TS4作为铜基合金中的一种,具备上述优点。铝青铜TS4的性能参数与Cr12MoV对比如表1所示,铝青铜TS4作为不锈钢拉深模零件材料,成形过程中能快速散热、避免粘结,有效避免粘结瘤的产生。

TD处理即热扩散法碳化物覆层处理(thermal diffusion carbide coating process),是通过高温扩散作用于模具零件表面形成一层数微米至数十微米的金属碳化物覆层的表面处理技术。该覆层具有较高的硬度,热处理硬度可达3600HV左右。由于TD处理温度高达1000℃,材料受限,多适用于含碳量高于0.3%的各类钢材。研究发现,对Cr12MoV冷作模具钢进行TD处理,表面VC涂层与不同摩擦副配对,发现与钢柱配对时摩擦因数最小,磨损率最低。经过TD处理的零件工作部分耐磨性增高、摩擦系数降低、抗咬合性能增强,同时该部分表面粗糙度等级高,提高了材料的抗粘合性。TD处理与传统工艺的主要参数及性能对比如表2所示。

目前防止产生粘结瘤的研究大多数集中于铝青铜TS4等模具零件材料与润滑油的研究,而将TD处理运用于不锈钢制件多次拉深模上,特别是将TD处理与铝青铜TS4组合运用,该类研究还未见报道。

(a)凹模(压合式)

(b)压边圈(螺钉连接式)

图5 镶拼结构

(1)镶拼结构。由于铝青铜脆性大、可加工性能差、价格高。试验中需使用铝青铜TS4材料的模具零件部分均采用镶拼结构,内置镶件采用铝青铜,外缘采用45#钢。根据使用铝青铜的模具零件部位不同,镶拼结构又分为压合式(镶件带有锥度)与螺钉连接(镶件无锥度)2种方式。试验中凹模均采用压合式,压边圈采用螺钉连接方式,镶拼结构如图5所示。

(a)拉深模三维模型

(b)实际模具

图6 拉深模三维模型及实际模具

(2)导柱导套。无导向装置的拉深模在机床上安装合模时,需要反复调试。初始拉深成形的若干件制件均会报废,浪费时间和浪费材料,为了解决上述问题,试验中拉深模上下模导向装置采用导柱导套(左右两导柱直径不同),如图6所示。拉深模主要工作部分包括凹模、凸模、压边圈等。由于凹模及压边圈与不锈钢板料之间存在相对滑动且承受较大的载荷,粘结瘤现象严重。凹模与压边圈需要进行防粘结瘤设计:工作部分选择铝青铜TS4材料(无热处理)或含碳量大于0.3%的普通钢材并进行TD超硬化表面处理;凸模与不锈钢板料之间无相对滑动,无粘结瘤的产生,凸模选择一般材料及热处理方式即可(试验选择Cr12MoV材料,热处理硬度56~60HRC)。

试验所选用研究对象均需多次拉深的阶梯型不锈钢制件,除工序1外的其他所有工序,压边圈处均存在薄壁部分(中空结构),最薄壁厚处仅约0.7mm(见图6)。由于铝青铜硬度38~45HRC,脆性大,拉深过程中容易发生脆裂,具有薄壁特征的压边圈不宜采用铝青铜TS4,应选用TD处理技术,成形所用的8副拉深模零件材料及其表面处理方式如表3所示。一般为了减少或防止粘结瘤的产生,不锈钢拉深模需使用特殊研制的润滑剂,如2#润滑油、纳米铜润滑剂、丙烯酸清漆等。由于模具零件工作部分使用铝青铜TS4与TD超硬化表面处理技术,润滑剂选择普通种类即可,试验所用润滑剂为聚氯乙烯。运用三维建模软件CATIA,完成拉深模的三维数字模型设计。经检测,试验中经过TD处理的模具零件表面呈现镜面,硬度约3100HV左右,渗层厚度达15μm,拉深模三维模型及实物见图6。

(a)制件1

(b)制件2

(c)制件3

图7 拉深成形不锈钢制件

在1000kN机床上进行拉深模试模,每副拉深模试制成形7件不锈钢制件,完成8副拉深模(总计56个制件)试模仅用1天(8h),拉深成形不锈钢制件实物如图7所示。

▍原文作者:李欣芮1,2,王晓康1,2,何万飞1,2

▍作者单位:1.成都飞机工业(集团)有限责任公司技术装备公司;2.四川省航空智能制造装备工程技术研究中心