无锡不锈钢板厂家无锡汉能不锈钢2020年7月13日讯 所有元素中约有2/3为金属元素,且其总量占了整个地球质量的25%。我们主要以金属合金的型式加以利用—因为它们的不同性能与特性;例如强度,延性,韧性,耐蚀性能,耐热性能,热膨胀,热导与电导特性等。 金属的强度来自于原子间的强键结力,这种键结力是由于原子间阳离子共享外层电子的结果,亦即所有阳离子的周边环绕着电子云(价电子)。因为这些价电子被所有原子共享,所以它们并不属于特定的任何原子;此和离子键或共价键不同,离子键或共价键的电子仅为一个或两个原子共用。因此,金属键结强而均匀,即使加入非金属元素,这些合金仍然具有金属性质。 大多数的金属不会以纯金属的形式使用,而会加入某些其它合金元素改善其性质并使用于特定的场所。在某金属中为形成合金所加入的第二种元素(例如铁中加入铬)的量会强烈的改变合金的性质。 纯铁太软无法作为构造用材料,但添加少量的其它元素(例如碳,锰或硅)时可以大幅度提升其机械强度;这是因为原子大小不同的其它元素会破坏金属结晶格子的有序排列而预防原子间的滑移。 合金元素可以阻碍滑移面。如果在铁中加铬(铁-铬合金)会产生另一效益,这种新合金的耐蚀性能会比纯铁要好得多。已有上百种的含铬合金;每一种都有其性质与特性,并适用于特定的环境。 一般含铬不锈钢合金的最主要特性为含足量的铬使其具有耐蚀性能,抗氧化性能和/或耐热性能。 所有这些合金都含铬,锰,硅,碳,氮,硫,和磷,且可能含镍,钼,钛,铌,锆,铜,钨,钒,硒,以及其它微量元素。 不锈钢为耐蚀合金的一大族系,至少含10.50%的铬(依欧规EN10088标准)并可能含其它合金元素;可以分为五类:马氏体,铁素体,奥氏体,奥氏体-铁素体(所谓的双相钢),和析出硬化型。 这些合金的铬含量范围从11.50%至18.00%;有较其它不锈钢相对较高的碳含量(0.15-1.20%)并可能含钼。此钢种可以利用热处理硬化而得到所需的强度与硬度,为磁性体。一般应用于刀片,手术器具,轴类等。 铁素体不锈钢的碳含量较低(≤0.08%)而铬含量在10.5-30.00%间。虽然某些铁素体不锈钢也含直至4%的钼,但铬仍为主要的合金元素。此钢种无法通过热处理硬化;也是磁性体。当韧性不那么重要而主要需求为耐蚀性能时,就可以选择这种钢种--尤其是氯化物环境下的应力腐蚀裂纹。一般应用于汽车排气系统(11.00%铬),汽车零配件(17.00%铬-1.50%钼),热水槽(18%铬-2.00%钼-钛)。 奥氏体不锈钢的碳含量通常较低(≤0.08%),而铬含量的范围在16.00-28.00%间且镍含量范围为3.50-32.00%。这种成分可以使合金在低温至合金熔点温度范围内都可保持奥氏体组织。此合金无法以热处理硬化。这种不锈钢的关键性质为其优异的耐蚀性能,延性和韧性。一般适用场所为食品制程设备,化学工业设备,家用五金,和建筑用材。双相奥氏体-铁素体不锈钢:Fe-Cr-Ni-(Mo)-N合金 双相不锈钢的碳含量很低(≤0.03%),而铬含量在21.00-26.00%间,镍含量则为3.50-8.00%且可能含直至4.50%的钼。这种不锈钢含50%的铁素体和50%的奥氏体,其物理性质也反应了这些组织。此合金为磁性体,且其抗拉强度和降伏强度大于奥氏体不锈钢。一般应用于海水环境,石化工业,海水淡化厂,热交换器&制纸工业。析出硬化不锈钢(PH):Fe-Cr-Ni-(Mo-Al-Cu-Nb)-N合金 高强度,中等耐蚀性能和良好的制造性为此不锈钢族系的主要优势;这种不锈钢在经过低温热处理(500-800C)后会有非常高的强度,因为可用低温热处理,因此会减少零件变形,而可以应用于高精度的构件。析出硬化不锈钢的初始显微组织为奥氏体或马氏体。在析出硬化处理前,可以通过热处理使奥氏体转换成马氏体。析出硬化处理的马氏体回火时会从晶格中析出硬质的金属间化合物。 碳为一种非金属元素,在所有铁基材料中其为一个重要的合金元素。碳总会在金属合金中存在,例如,所有的不锈钢和耐热钢。碳为强奥氏体稳定元素并可提升钢的强度。 奥氏体,铁素体,和双相不锈钢的低碳含量(低碳等级的钢种一般在0.005-0.03%间)可以使其保有需要的性质和机械特性。 马氏体不锈钢中刻意加入的碳是为通过形成马氏体组织而获得高强度与高硬度。 马氏体不锈钢的碳为刻意加入的合金元素,其量在0.15%到1.2%间,使其可以经由淬火和回火热处理而得到马氏体组织。 碳对耐蚀性能的主要影响由其在合金中存在的方式而定。如果它和铬结合而形成碳化铬,则会因为消耗了部分合金固溶体中的铬,减少了可以确保耐蚀性的铬而对耐蚀性能有害。碳的这种不利影响会因为热加工后,退火或重新加热(例如焊接)后冷却速度太慢而引发;其结果就是析出了含铬的碳化物。碳的析出发生在晶界,我们称之为敏化。我们已经验证了,伴随着碳化铬析出造成的铬耗损会降低耐蚀性能并造成局部腐蚀的敏感性,亦即沿着晶界网状碳化铬的晶界腐蚀。 1797年,法国化学教授Louis-Nicolas Vauquelin 在乌拉尔铅矿的铬酸铅(PbCrO4)中发现了氧化铬;1798年,他还原此氧化物而分离出金属铬,并以希腊字chroma后缀命名为chromium。 主要的矿物为铬铁矿,一般成分为(Mg,Fe2+)(Cr,Al,Fe3+)2O4的尖晶石;可以简化成Cr2O3,FeO。 铬为地壳中含量第十三多的元素,平均含量为400ppm。2002年全世界共生产了一千四百万吨的铬铁矿;南非占了46%,Kasakhstan和印度占了36%,巴西和芬兰等又占了14%。依目前的消耗量来看,已确认的储量可以提供未来数世纪的使用,而那些没有开采经济效益的量也至少还有两倍。 铬为银灰色的过渡金属,原子量为51.996,原子序为24,熔点为1875℃,而密度为7.190kg/dm3,属周期表的VI族元素,为体心立方(BCC)晶体结构。 大约85%的铬都使用在冶金工业上;例如不锈钢,低合金钢,高强度合金钢,工具钢和高性能合金(铬钴钨(或钼)合金,镍铬锰铌钽(或钛)合金,镍铬钼合金,钴铬合金,以及某些马氏体时效钢(析出硬化型高强度合金钢))。 由于它的强度和耐蚀性能,铬也常被应用在电镀和金属表面处理。 不锈钢与其它耐蚀材料的主要差异在其铬含量;铬的高反应性(氧化性)为其在不锈钢中作为耐蚀合金元素的作用基础;这些金属合金对腐蚀剂化学反应的抵抗性能是通过形成一个牢固且不溶解的表面反应产物而保护其下方金属不会发生均匀或局部的侵蚀来实现的。这些保护膜称为钝性层或钝性膜,为非常薄的表面层,尺寸为1.0-2.0nm;此薄膜可以大幅度的降低腐蚀速率,其结构类似于铬铁矿。 为使表面钝化并稳定,Fe-Cr合金的铬含量至少需为11%,在此含量以上就可发生钝化,含量不足则不会产生钝化。铁铬合金的铬含量越高,抗腐蚀性能越好;明显的变化点为11%铬和17%铬。 1751年,瑞典矿物学家和化学家Axel Fredrik Cronstedt 发现红砷镍矿(砷化镍)中的不纯物质镍。他报导这是新发现的元素并命名为Nickel。镍为地壳中存量第二十四的元素,平均含量为80ppm。有两种主要矿物;一为黄铁矿(主要成分为硫化铁)中的硫化镍,分布于加拿大,俄罗斯,新苏格兰和南非;另一为含镍铁钒土,例如硅镁镍矿(东南亚,澳大利亚和加勒比海)。有记录的最高矿产量为2001年的126万吨。主要的生产国为俄罗斯(20%),加拿大(15%),澳大利亚(15%)和新苏格兰(10%). 镍为银白色的过渡金属,原子量58.69,原子序为28,熔点1453C而密度为8.902kg/dm3;属周期表中的VIII族元素;为面心立方结构(FCC);在直至353℃(居里点)为铁磁性。 所有产制的镍约65%都使用在不锈钢上,而十年前为45%。高性能合金(镍基,钴基和铁镍基合金)为冶金应用上的另一个逐渐增加的区块。 不锈钢中的镍对钝化层不会有直接的影响,但却有正面效应,特别是在硫酸环境里。镍奥氏体不锈钢,即Fe-Cr-Ni(Mo)合金,有很宽广的机械性质范围,这是其它合金系统无法比拟的;例如,即使高强度等级的这类合金仍然有很好的延性和韧性,且这些性质也可以保持至低温。 在没有钝化层的保护下,或钝化层被局部或全部破损时,镍对促进镍基合金的耐蚀性会较铁基合金效果好;例如高镍合金中孔蚀速度较为和缓。 铁镍合金的主要特性可以用两种现象来说明;一为接近INVAR成分(36%Ni)时非常低的膨胀率—自发的体积磁收缩,其二为80%Ni左右时非常高的电透性(electrical permeability)—由于各向异性的消失。 镍为高温超合金的基础元素,因为其可促进生成牢固的氧化物且可析出Ni3Al的硬化相。 镍为中等强化合金元素,且因此可以大量添加而不会使强度增加过度;在低合金钢中,镍似乎对韧性转变温度有较其它置换合金元素更全面的正面效益。 虽然这个金属在远古文化中就已经出现,但直至1778年前还未被正式确认;1778年,瑞典化学家和药剂学家Carl Wilhelm Scheele 以浓硝酸侵蚀粉末状的辉钼矿(MoS3)并蒸发残留物而得到氧化钼。 初始,此元素是从被认为是铅矿的矿物中萃取而得,故因此而被命名为希腊文modubdos—希腊文的铅。 依Scheele's的思路,另一个瑞典化学家与矿物学者Peter Jacob Hjelm 在1782年以还原氧化钼(MoO3)而分离出金属钼;但直至1895年,法国化学家及诺贝尔奖得主Henrich Moissan 才在电炉中以碳还原氧化钼而得到第一个化学纯度级的金属钼,因此后才得以进行科学和冶金学上的研究。 直至商业性的提纯量可行前,在整个19世纪钼都只是实验室中的金属。 1891年,法国武器制造商Schneider S.A,在克鲁索(Le Creusot)的盔甲生产中加入钼作为合金元素。1900年,两个美国的工程师F.W.Taylor 和P.White在巴黎的世界博览会上展示了钼基高速钢;同时,法国的Marie 和美国的J.A.Mathews 也以钼制作永久磁铁。 钼为地壳中存量第38的元素;平均含量为15ppm。主要的辉钼矿分布在美国,智利,中国,加拿大和前苏联;其它部分则在墨西哥,秘鲁,伊朗和蒙古。全球的年产量约为14万吨,其中27%在美国,20%在中国,25%在智利,8%在加拿大。 钼为银白色的过渡金属,原子量为95.94,原子序为42,熔点2610℃,而密度为10.22kg/dm3;为周期表中的VI族元素;体心立方晶体(BCC)结构。 钼的高熔点对提高钢和其它金属合金的高温强度非常重要;也因为抗蚀性能而被加入金属合金中。 虽然低合金钢,不锈钢与铸铁占据了最大的市场份额;但钼仍然被应用于高性能合金中,例如哈氏合金(Hastelloys)和英高镍合金(Inconel)。钼也被用作电加热炉的电极,犹如电器的灯丝;也在石油精炼中作为催化剂使用。 不锈钢中使用的钼可直至8%,一般在2-4%间;即使这种相对较小的百分比量对改善Fe-Cr合金和Fe-Cr-Ni在氯离子环境中的抗孔蚀性能仍然有重大的效益。钼可以减少需要确保钝化的氧化强度(即在较低的氧化气氛下,仍能形成很好的氧化膜)并可降低已形成之钝化膜的剥落倾向。 增加铬与钼含量主要在增加抗局部腐蚀性能(孔蚀与隙缝腐蚀)且对铁素体不锈钢特别有效。在奥氏体和双相合金中,氮对抗孔蚀性能也有用。为了量化这些影响,制定了一个经验指数-抗孔蚀指数(PRE)用以表示不锈钢的抗孔蚀性能。铁素体钢的公式如下:PRE(N)=%Cr+3.3(%Mo)+K*(%N) 经验显示PRE值和抗孔蚀性能间有很好的对应关系。安定化元素的添加,例如钛和铌,以及某些不纯物(例如硫)也对孔蚀会有明显的影响。 为了适用于高温和热循环的环境,已经发展出某些合金设计与材料选择的技术导引。腐蚀的关键一般为氧化且会随着温度的增加而更为严重;高温腐蚀问题可能会因为其它因素而变得更为复杂,例如局部应力氧化裂纹,与含硫气体的反应及氢侵蚀。 对使用于高温的合金调查显示,铬和钼是最常使用的合金元素;铬对增加强度并改善抗氧化性能是有效的,而钼可以增加高温强度。我们认为这种影响来自于铬和氧的亲和力并因此可在含铬钢表面形成一层保护膜。 铬和钼改善强度与抗氧化性的功效对使用于高温场的含铬-钼钢构造材料非常明显。表1为经常使用于高温的代表性合金钢。

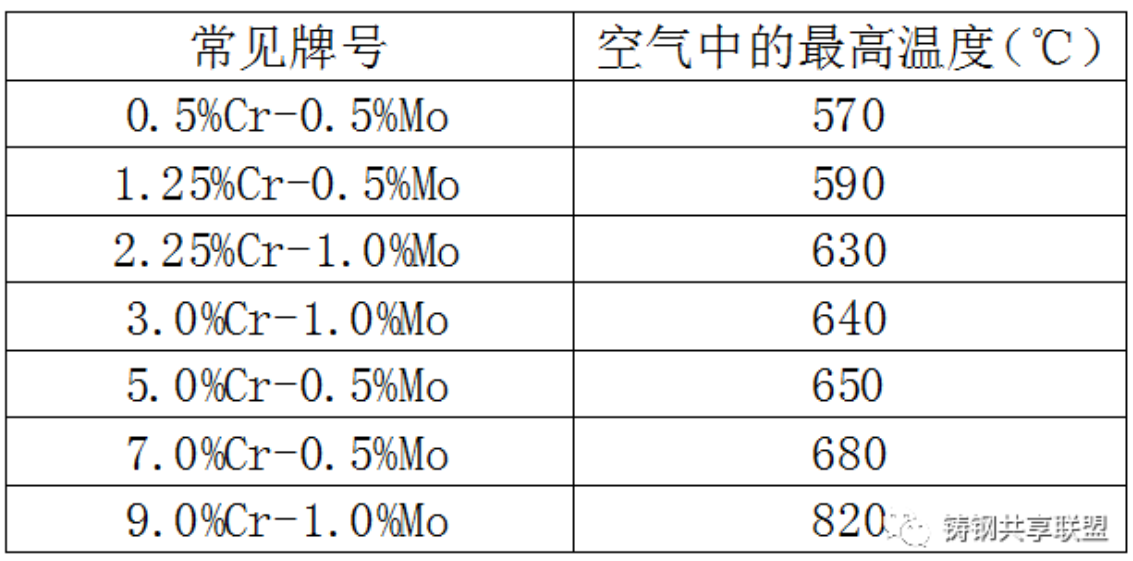

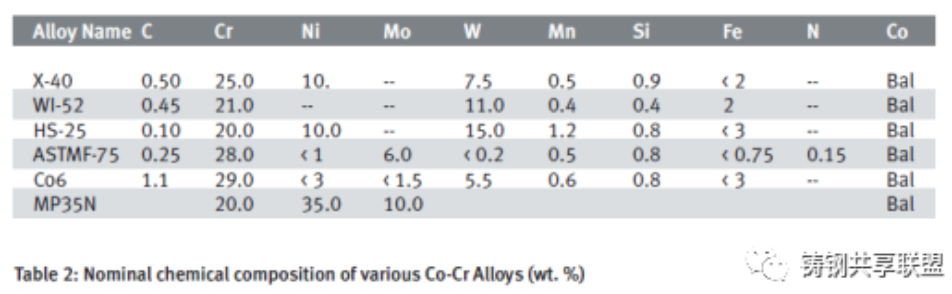

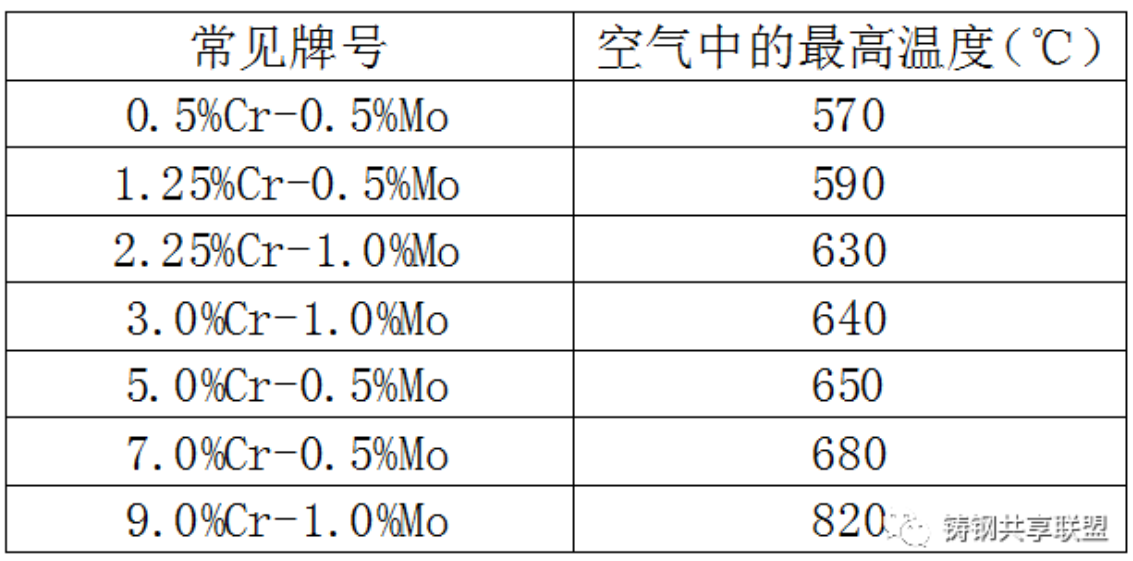

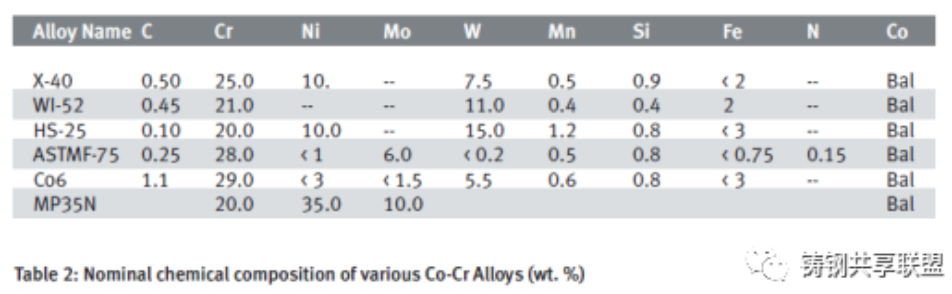

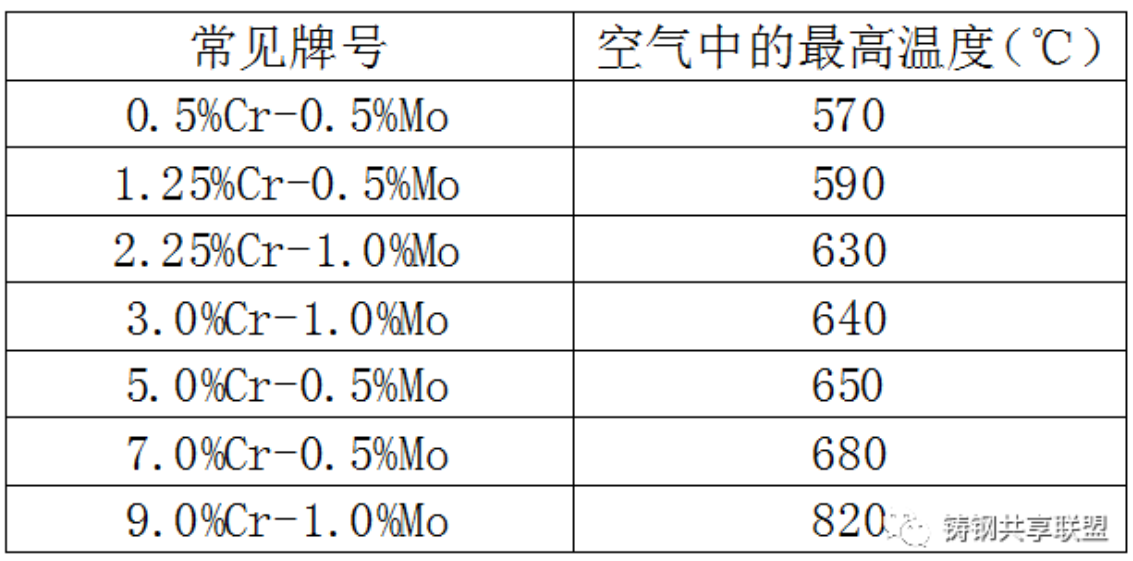

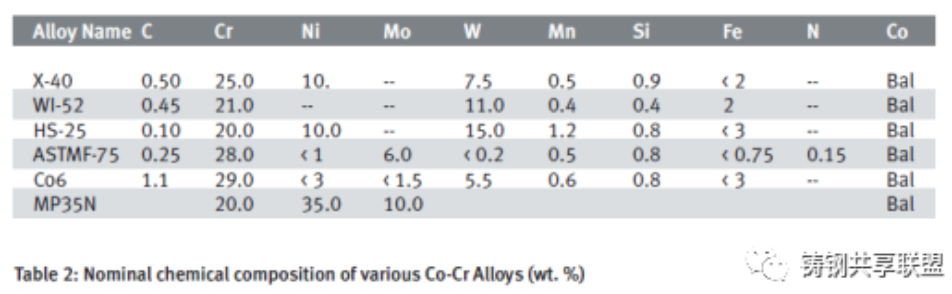

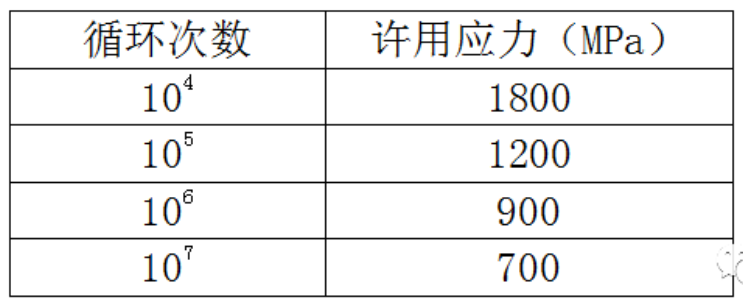

表中的钢种从0.5%铬-0.5%钼钢开始并逐渐增加铬含量直至9.0%。许多高温钢或耐热钢有更高的铬含量,但它们被视为高合金钢,例如不锈钢,故不包含于此表中。 必须铭记在心的一点是,虽然增加铬和钼含量可以增加强度与抗氧化性能,但同时它也会促进硬化能。 使用于高温的其中一种重要场所为石化工业的精炼和转化设备;许多精炼厂的反应器都在高温下作业且对耐久性有严格的需求。在触媒转化器会碰到两个问题-操作温度与压力。触媒转化器的操作温度在450-570℃间而在接触含氢混合气体时的压力将大于15bar。 工具钢被使用于工程工具(冲床,冲模,切削工具,冲压工具,成型机具,攻丝和开槽工具)。通常可以分为两类材质:1)高碳含量的纯碳钢,碳含量在0.80%-1.50%间。2)合金工具钢,添加某些合金元素(铬,钼,钒,钨和钴)以提供更高的强度,韧性,抗腐蚀性和耐热性能。 铬可以改善抗腐蚀和耐热性能,在热处理期间可以增加硬化深度,并可提升高温强度。高速钢的铬(直至12.00%Cr)对硬化机制扮演了一个非常重要的角色且是不可替代的。 在工具钢中加钼(约0.50-8.00%)可使其更具抗高温性。钼也可以增加硬化性能并改善疲劳性能和耐磨耗性能。 铌是在1801年时,由Charles Hatchett 在1750年从美国康乃狄克首长John Wintrop寄回英格兰的钶铁矿(columbite)中发现的,并命名此新元素为columbium。现有的名称来自于德国的科学家Heinrich Rose,他在1846年从钽(Ta)中分离出铌并确定为新的元素且命名为“Niobe”,意思是“钽的女儿”—因为周期表中的钽和铌密切相关(属同族系元素)。 铌的最早应用报告为1925年-在工具钢中以铌取代钨;不论如何,直至1930年代开始,铌对工业并不重要。铌可预防某些不锈钢的晶界腐蚀且这也是铌在工业上的第一个应用的目的。 1950年代,随着太空竞赛的开始,由于铌为轻质的难熔金属,人们对此金属的关注便大大的增加了。发现小量添加便会明显改善碳钢的使用性能,并因此而发展出微合金化的观念。 烧绿石(Pyrochlore)为含铌的最丰富矿物相;最重要的烧绿石为bariopyrochlore(巴西Araxa地区富碳酸岩的残余物质)(Nb2O5/66%,BaO/14%,H2O/8%)与St.Honore Quebec地区初生碳酸岩中的烧绿石(Nb2O5/68%,CaO/14%,Na2O/5.8%)。铌铁矿的成分为FeNb2O6,来自于花岗岩的风化。铌为地壳中含量第33的元素,平均为25ppm。 蕴藏量约有4亿6千万吨,足以供给目前全球安全的使用约500年。 铌为白色光泽的过渡金属,原子量为92.906,原子序为41,熔点为2468℃,而密度为8.57kg/dm3;周期表中的V族元素,体心立方(BCC)晶体结构。 目前铌的最重要应用为微合金化合金钢的添加元素,用以提升金属组织的强度。第二则为飞机引擎的超合金热机零部件。铌也被用于不锈钢中(奥氏体与铁素体)作为安定化元素以改善抗蠕变性能(铁素体),并可用以制作超导体(铌-钛合金)-以发展现代磁铁。 微合金钢的强化机理在于析出细而散布的碳化铌(NbC)。 在不锈钢中,就我们关注的耐蚀性来看,添加铌的安定化钢种可以预防热影响区的晶界腐蚀是大家都知道的。为预防这种腐蚀问题,铌的加入量依碳和氮(铁素体级)含量而定。 为改善铁素体不锈钢的热疲劳性能,加铌为最有效的方法之一。 钛是1791年被英国的William Gregor 在Creed Cornwall 发现并分离出来的;他在碎屑钛铁矿(menachanite)(矿物名MENACCAN)中确认了这种新元素的存在。数年以后,1795年的柏林,德国化学家M.H.Klaproth在金红石矿(TiO2)中再次发现了这种元素;无论如何,纯钛直至1910年才由Mattew A.Hunter在700-800C的钢反应器中以混合四氯化钛和钠而制取。1950年代,钛开始作为结构用材料。此元素以Titans(太阳神)后缀命名,Titans为希腊神话故事中天神Uranus和地神Gaia的儿子。钛以氧化物或硅酸盐的形式存在于金红石(rutile)和锐钛矿(anatase,TiO2),钛铁矿(ilmanite,FeTiO3),钙钛矿(perovskite,(Ca,Fe)TiO3)中。钛为地壳中存量第九多的元素,平均含量为6000ppm。 钛矿的矿脉一般存在于地表;2000年时,澳大利亚,加拿大,印度,挪威和南非为主要的生产国,共生产了2百万吨的富钛矿。地壳砂层中含的钛和锆量估计也有540百万吨。海绵钛为尚未完全开发的钛矿。2000年时,加拿大,日本,哈萨克斯坦,俄罗斯,乌克兰和美国已经开始开采海绵钛。钛金属可用熔融海绵钛制取。 钛为硬质银灰色金属,原子量为47.867,原子序为22,熔点为1668C,而密度为4.54kg/dm3;为周期表中IV族的元素,六方密排(HCP)结构。 每年所生产的钛,仅仅约5%用于制作钛金属。钛金属合金被使用于航天航空,航海,化工和其它需要高强度/重量比以及在中性或氧化性环境下需要耐蚀性的场所。钛通常用于不锈钢(奥氏体与铁素体)中作为安定化元素。钛也是微合金化钢的有效微量元素,以形成氮化物(TiN)和碳化物(TiC)而影响其组织。 钛为一种高反应性的元素,其会在含氮液相中析出稳定的TiN;同时存在碳和氮时,会先在液相中形成TiN,而后在固相中TiC再以TiN为核心持续析出。最常用的不锈钢稳定化元素即为钛,为完全稳定所需钛的化学计量式如下: 不论如何,钛的需求必须大于此值,因为钛会和硫反应形成稳定的硫化钛(Ti2S)。实作上,为了完全稳定不锈钢所需的钛一般须满足下式: 钛也可以改善抗孔蚀性能,因为钛可以形成稳定的Ti2S而预防了会成为孔蚀源的MnS的形成。在低合金钢中,钛和碳 氮和氧的亲和力很强;虽然固溶的钛会增加钢材的硬化能,但因其为强碳化物形成元素,故在钢中一般会形成不溶的碳化物反而降低了硬化能。 在Fe-Cr-(Mo)合金和Fe-Cr-Ni-(Mo)合金中加入稳定化元素可以预防晶界腐蚀的敏感性—在某一温度驻留一定时间可能析出碳化铬。这些稳定化元素的作用是先和Fe-Cr-Ni-(Mo)中的碳或Fe-Cr-(Mo)中的碳与氮结合形成碳化物或氮化物而避免了碳化铬或氮化铬的析出;这可以让铬仍然固溶在合金中而保留铬对合金的耐蚀作用。以钛和铌作为双稳定化元素可以使焊件有最好的机械性能;这可能是因为其有较好的晶粒尺寸控制与析出物的形态及特性。最适当的双稳定元素量如下述: 双稳定化的优势如下:液相中析出的TiN为晶粒成长的核基,因此可以产生细晶粒的等轴晶而改善焊接件的机械性质。 双稳定化所需的铌含量较低,因此可以进一步降低可能在晶界形成的低熔点相。 1771年,瑞典化学家Carl Wilhelm Scheele确认了锰为一种新发现的元素,而另一个瑞典化学家Johann-Gottieb Gahn以还原氧化锰(MnO2)分离出锰。从19世纪开始,英国和法国的冶金学家开始思考锰在炼钢中的应用。 锰是地壳中存量第12的元素,平均含量为1100ppm。主要的锰矿分布在南非,中国,澳大利亚,加蓬,巴西,乌克兰,印度,哈萨克和墨西哥。锰矿的世界年产量约为2千万吨,而存储量预估为6亿吨;也有大量的锰矿存在于深海海床的多金属矿核(polymetallic nodules)中;预估有2亿-3亿吨的量。 锰为灰白色的金属,原子量为54.938,原子序为25。熔点为1245C,而密度为7.43kg/dm3;属于周期表中的VII族元素,为复杂的立方晶体结构。 锰为炼钢的必要元素,有两个理由:和硫结合的能力与强脱氧力。全世界约有30%的锰作为硫化物形成元素和脱氧剂;其它的70%则作为合金元素之用。 少量锰被作为非铁合金的合金元素,主要为铝合金工业。 锰有稳定钢中奥氏体组织的作用而被使用于“200系列“的不锈钢,含量在4-15.5%间。 锰的性质可使其作为钢的合金元素与脱氧剂。当我们在熔融的钢液中加入锰时,其会和氧结合而形成氧化锰(MnO)。锰也会先跟硫作用而形成硫化锰(MnS)。 除了会与氧和硫结合外,锰也会影响钢的性质,会增加钢的硬化能;大量添加锰时,约12-15%,可使钢在室温下成为奥氏体组织(Hadfield's steel)。 所有种类的钢都经常含作为合金元素的锰(碳钢和不锈钢)以利于脱氧并预防会引发裂纹的硫化铁的形成。 1823年,瑞典的医学教授Jons-Jacob Berzelius 在含气态的四氟化硅气氛中加热钾时发现了无定形的硅。1854年,法国化学教授Henri-Etienne Sainted-Claire Deville制备了结晶形态的硅—硅元素的第二种同素异构体。 自然界中未发现自由硅,但有简单的氧化物和硅酸盐。硅是地壳中含量第二多的元素,平均含量约为27%。 世界工业用含高比例氧化硅的砂或砂砾产量—常被称之为“硅石”,“硅砂”和“石英砂”—每年约1亿1千万吨。 硅为暗灰色的非金属元素,其原子量为28.085,原子序为14,熔点为1414C,而密度为2.33kg/dm3;属于周期表中的IV元素,钻石晶体结构。 硅为一种类金属元素(非金属元素),可在高温中还原二氧化硅(SiO2)制取。 在铁系金属和非铁金属中,硅都是一个非常重要的合金元素。被广泛的使用为炼钢(碳钢与不锈钢)中的脱氧剂。在耐热钢中可以改善高温抗氧化性能。在铸铁中,可作为石墨促进元素—因为其可解离并减少碳化物;并可使电磁钢具有某些特殊的磁力性质。 和铜并合使用于已知的硅黄铜(铜-锌合金)和硅青铜。含5%以上硅的硅铝合金也被用于铸件的生产。 含量少时,硅可给予钢材温和的硬化能;含钼不锈钢中常常会加入少量的硅和铜以改善抗硫酸腐蚀性能。 通常在不锈钢中加入硅以改善抗氧化性能并稳定铁素体。在奥氏体不锈钢中,高硅含量不仅可以改善抗氧化性能且也可以改善高温的抗碳化性能。 氮似乎是在1772年被Daniel Rutherford发现的;氮这个字眼是由两个希腊字组成的:nitro-意思是硝石和genes-意思是生产;这是因为氮的最重要使用即在于硝石的生产--一种称之为硝酸钾的化合物,即众所周知的肥料(fertiiser)。 氮为一种惰性气体,原子量为14,原子序为7;为地球大气体积的78%,质量的76%。每一个分子的氮由两个强力键结的原子构成。在每一个氮分子中,两个原子间都有三条键结线连结两个原子。 氮(碳同)的原子相对于铁,铬或镍原子而言很小,故足以插入α合金和ϒ合金晶格中而成为插入型溶质原子。因为奥氏体中可以利用的晶格间隙较大故氮在奥氏体中的溶解度大于铁素体;1100C时,氮在奥氏体中的溶解度为2.4%,而在铁素体中仅为0.1%。氮对碳化物,氮化物和碳氮化物等金属间化合物的析出动能有很大的影响。 在奥氏体与双相不锈钢中,氮可以增加孔蚀或晶界腐蚀等局部腐蚀的抗腐蚀性能;这是由于氮化物Cr2N的析出取代了碳化物Cr23C6的析出。 低碳级不锈钢的含碳量最大为0.03%以尽量降低焊接或热处理期间敏化的危险。低碳等级不锈钢的降伏强度低于标准级的不锈钢;为了克服这个问题,已经开发出了在低碳级不锈钢中加氮(直至0.2%)的不锈钢。固溶态的氮至少可以使强度提升至相同等级的标准不锈钢的水平。 钴是在1735年由瑞典化学家George Brandt 发现的,此元素为地壳中存量第30的元素,平均含量为20ppm;主要的矿床在扎伊尔和赞比亚 ,其它的矿床在加拿大,澳大利亚和墨西哥。 钴是银白色的过度金属,原子量为58.933,原子序为27,而熔点为1495℃,密度为8.92kg/dm3;为周期表中的VIII族元素,六方密格子(HCP)晶体结构。 在铁,镍和其它金属中以钴作为合金元素可使合金具有特殊的磁力性质。钴为超合金的最重要组成,主要使用于: 钴-铬合金都被使用于苛刻的环境且对工业和生物材料的生产有很大的贡献。 典型的钴-铬合金化性见表2。钴-铬合金非常适用于抗高温蠕变和疲劳性能的场所;因此,当热疲劳为重点关注性能时,钴-铬合金便是很好的候选材料。 钴-铬-钼合金被视为人工整形外科植入物的一个重要材料,特别是人工臀或膝。在此合金中加氮(约0.15%)可以提高强度而不降低韧性和耐蚀性,且不致影响生物共容性。这些合金结合了通常无法共存的高机械性能和很优异的耐蚀性能。

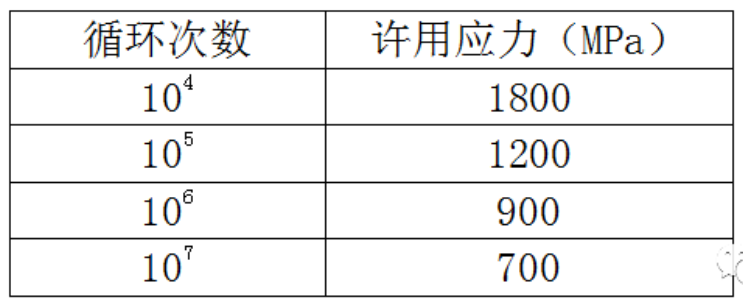

*以冷加工和时效处理可使其拉伸强度在1000MPa-2500MPa之间。

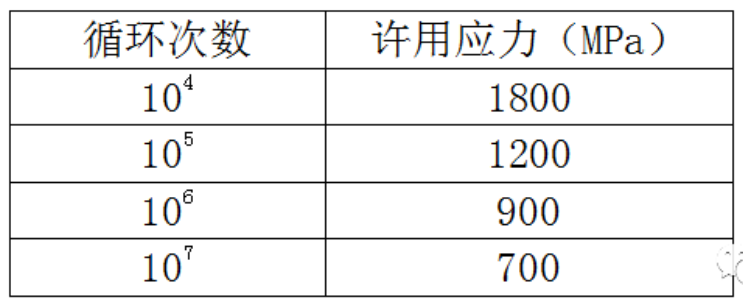

在约100℃,10%的醋酸、氯化铵、硫酸氨、氯化铁、蚁酸、硝酸、磷酸或氯化钠溶液中的抗孔蚀性能和均匀腐蚀性能(<0.05mm/年)是优异的。 虽然它的生产成本较钢高,但由于它们明显的高机械承载和抗化学侵蚀能力,所以当我们认为安全因素是主要考虑时,就可以选用这些合金;例如航天航空用弹簧和紧固件,医学工程,外科植入物;高抛光件,包括大腿钢骨和膝cordyles。 钴合金已被应用于极端苛刻条件下的耐磨耗构件上。结合碳和铬,及其它更多的难熔元素可得到硬度范围从HRC30-70的高硬度富碳化物材料。Co6 为最普遍的钴耐磨耗合金;它的抗滑动磨耗和磨蚀能力来自于下述元素所形成的高体积分率碳化物: 钴基体很容易因为加工而硬化,连同高体积分率的碳化物,而具有很优异的耐磨耗性能和耐腐蚀性能。 钴对高速钢是一个很有价值的合金元素;它可以提升铁素体的软化温度而使得钴合金工具钢在高温下作业而仍然保有良好的切削能力。

译自“Alloying Elements in Stainless Steel and Other Chromium-Containing Alloys”